Tira una brutta aria per l’industria eolica, ma potrebbe essere una fase transitoria. Il condizionale è d’obbligo per due ragioni. La prima e che fa propendere per scenari più ottimistici, è il potenziale ancora sopito del comparto. Ad oggi, i parchi eolici off-shore rappresentano solo lo 0,5% dell’energia elettrica mondiale, ma questa quota potrebbe moltiplicarsi per sette volte e addirittura di 50 volte entro il 2050. A dirlo è l’ultimo rapporto del Global Wind Energy Council (GWEC). Nel 2020 erano 35,3 i gigawatt di capacità installata a livello globale, con il podio ripartito tra Regno Unito (29%), Cina (28%) e Germania (22%), seguiti a più larga distanza da Olanda, Belgio e resto del mondo. La seconda fotografa evidenti problemi lungo la filiera, attuali e futuri. Con l’espansione dell’industria eolica, o più in generale con la tendenza verso l’elettrificazione di trasporti e reti energetiche, la domanda di materiali di base come cemento, acciaio o minerali critici quali rame, nickel, cromo, manganese e terre rare è destinata ad esplodere. Questo trend rialzista non solo rischia di aumentare la dipendenza dai fornitori – o da paesi, come la Cina, che controllano più stadi lungo la catena – ma di accrescere anche l’attenzione degli investitori e delle agenzie sull’impatto ambientale e delle emissioni lungo la supply chain, dalle miniere alle fasi di assemblaggio. Questo connubio, che ha già portato diversi osservatori a coniare il termine “greenflation”, è stato peraltro calato in un contesto di forte stress delle catene logistiche che ha reso ancor più saliente il gap tra domanda e offerta.

A risentire particolarmente di questa congiuntura sono due costruttori leader nel settore eolico come Siemens Gamesa e Vestas Wind System. Siemens Gamesa ha accusato i problemi lungo la catena di approvvigionamento e l’impatto della pandemia sulle decisioni degli investitori per giustificare le perdite, attestatesi intorno all’11% nel periodo ottobre-dicembre 2021. Rispetto ai 6,54 miliardi di euro del Q4 2020, nell’ultimo trimestre 2021 i profitti si sono fermati a 5,96 miliardi, nonostante una crescita degli ordini del 10%, più alta delle stime previste. Si tratta del terzo profit warning in nove mesi, con un calo delle quote di mercato del 16,2%, ai minimi dal luglio 2020. I margini di profitti si stanno assottigliando, a causa della crescita dei costi di materiali chiave che ha indotto l’azienda ad aumentare i suoi prezzi di vendita. Secondo le stime del CEO, Andreas Naues, i costi logistici e l’aumento dei prezzi delle materie prime potrebbero protrarsi anche nel 2022 con aspettative in ribasso sui profitti tra il -4% e il +1%.

Anche Vestas Wind System ha lamentato perdite considerevoli. Le azioni della compagnia danese sono calate del 50% rispetto ad un anno fa: un calo che l’impresa, così come la sua concorrente ispano-tedesca, imputa alla congiuntura critica. Il risultato aziendale ante oneri finanziari (EBIT) è previsto tra lo 0 e il 4%, con entrate tra 15 e 16,5 miliardi di euro. Ciò nonostante, gli scenari sono foschi. “L’instabilità della supply chain causata dalla pandemia”, si legge nel comunicato stampa, “e i crescenti costi logistici e di trasporto sono previsti continuare ad impattare l’industria eolica nel corso del 2022”. In aggiunta, Vestas prevede di doversi accollare impatti significativi “dall’inflazione dei costi per le materie prime, le componenti delle turbine e i prezzi energetici”. Da verificare i possibili effetti sui piani aziendali, con l’annuncio lo scorso ottobre del prototipo V236-15, un gigante da 280 metri capace di poter generare, potenzialmente, 80 GW/h in un anno.

Nel caso delle turbine, i materiali hanno pesato all’incirca per un 15% del prezzo complessivo nella scorsa decade. La quota dei materiali utilizzati può variare a seconda della tecnologia impiegata, ma tipicamente acciaio, rame, terre rare magnetiche e zinco contano per la maggior parte del paniere. Da giugno 2020 i prezzi dell’acciaio sono raddoppiati in Cina e triplicati in Nord America, con un aumento del prezzo del rame di circa il 50% nel corso del 2021. Questi rialzi hanno impattato sui costi di manifattura per circa l’8-10%.

Secondo le stime della Commissione, l’Unione Europea nel 2020 riusciva a coprire internamente il 58% del mercato nei segmenti più a valle della catena (assemblaggio), seguita dalla Cina (23%). Ma percorrendo la filiera industriale dell’eolico più a monte, il tasso di dipendenza e dunque i rischi di fornitura sono direttamente proporzionali: la Cina domina con il 56% della produzione di pale e motrici e il 41% dei semilavorati e delle componenti come magneti, cavi elettrici e fibre al carbonio. Sono circa 16.000 le tonnellate all’anno di magneti che l’UE importa dal colosso cinese. Una percentuale che le recenti iniziative dell’European Raw Materials Alliance (ERMA) vorrebbero ridurre aumentando la quota di produzione europea entro il 2030, così da soddisfare anche la domanda del settore automotive (motori elettrici) del Vecchio Continente.

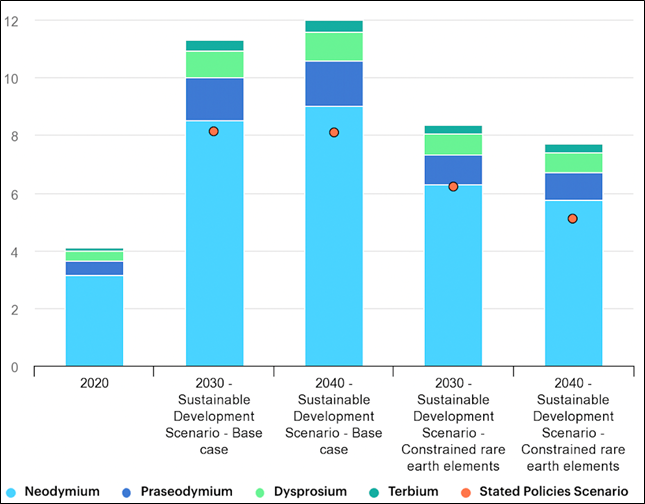

Tra gli asset chiave per la decarbonizzazione, i magneti permanenti sono creati con una speciale lega di acciaio e di neodimio-praseodimio. Offrono il maggior valore di energia rispetto ad ogni altro tipo di magnete oggi disponibile sul mercato. Ed è per questa particolare efficienza che vengono impiegati sempre di più per costruire le turbine eoliche, in particolare nei parchi offshore (il 76% del mercato nel 2018). Una turbina eolica offshore può arrivare a contenerne circa tra le 2 e 4 tonnellate, a seconda delle caratteristiche specifiche di ciascuna installazione.

Domanda di terre rare dal settore eolico

Fonte: The role of crtical Minerals in Clean Energy Transitions, IEA Publishing. Licence: www.iea.org/t&c

Il crescente costo delle materie prime sopra evidenziato ha contribuito a scaricare la riduzione delle marginalità sui consumatori più a valle. Il prezzo delle terre rare utilizzate per la manifattura dei generatori sincronizzati e direct-drive basati sui magneti permanenti è raddoppiato nel corso dell’ultimo anno, e l’impatto è stato sicuramente considerevole, visto che il 70% dei costi per produrre i magneti è determinato dai prezzi dei materiali. I magneti permanenti sono infatti costituiti da una lega fatta al 29% di neodimio (spesso rimpiazzato da una lega composita con il praseodimio), 4% disprosio, l’1% boro e il rimanente 66% del peso complessivo di ferro.

Già ad agosto 2021, gli analisti di Wood MacKenzie avevano annunciato che nei successivi 18 mesi si sarebbero registrati forti rincari, dovuti principalmente alla crisi logistica, all’aumento complessivo dei costi delle materie prime e mancanza di semilavorati, con possibili raffreddamenti dei costi di produzione per gli operatori dell’industria eolica solo alla fine del 2022.

Nel corso del 2021, il prezzo delle terre rare più richieste come neodimio, praseodimio e terbio, è raddoppiato ma potrebbe stabilizzarsi nel corso del 2022 secondo le stime di Adamas Intelligence. Maggior stabilità, infatti, sarebbe cruciale per accrescere la fiducia degli investitori e dei consumatori finali nell’adozione delle tecnologie abilitanti per portare avanti i piani di decarbonizzazione, che vedono al centro proprio l’eolico e la mobilità elettrica: i due settori che traineranno la domanda complessiva di magneti nel corso del decennio. Resta da monitorare quanto un rally dei prezzi fuori controllo possa incentivare l’adozione di strategie di mitigazione da parte dell’industria, tra cui sostituzione dei materiali e ricorso a soluzioni circolari nel medio-lungo periodo.

Alberto Prina Cerai, Alunno della Luiss School of Government e di EIT Raw Materials, specializzatosi presso la Società Italiana per l’Organizzazione Internazionale (SIOI). Svolge attività di consulenza e analisi.