L’intelligenza artificiale è già nei reparti produttivi, ma la domanda chiave è meno retorica di quanto sembri: in quali processi l’IA sta generando, oggi, risparmi energetici e tagli alle emissioni misurabili, e con quale ordine di grandezza? Le evidenze disponibili mostrano un quadro discontinuo ma in accelerazione. I casi maturi riguardano il governo di impianti energivori, i sistemi HVAC (Heating, Ventilation, and Air Conditioning) di stabilimenti e grandi edifici, la gestione predittiva degli asset e l’ottimizzazione delle utility di stabilimento. Dove i dati sono densi, l’IA rende visibili le inefficienze minute che, sommate, spostano il bilancio energetico.

I settori hard-to-abate concentrano una parte rilevante delle emissioni globali e sono sotto una spinta regolatoria crescente in Europa. La revisione della Direttiva emissioni industriali ha innalzato l’asticella dei limiti e introdotto strumenti digitali per permessi e controllo. La rendicontazione di sostenibilità avanza con tappe differenziate, ma il tracciamento di consumi, emissioni e performance ambientali diventa requisito concorrenziale oltre che normativo. In questo contesto l’IA non è un orpello tecnologico, bensì un abilitatore di efficienza operativa e di trasparenza sui risultati.

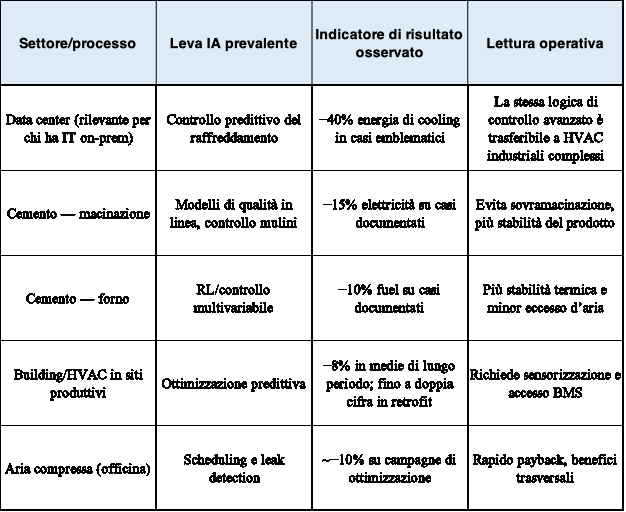

Dati e modelli trasformano l’ottimizzazione in pratica quotidiana. Ecco quattro leve che molte aziende stanno attivando con benefici immediati e misurabili:

1. Controllo avanzato dei processi energivori. Nella produzione di cemento, il cuore termico della filiera è il forno. Modelli predittivi e controllo rinforzato stabilizzano la combustione e modulano il rapporto aria‑carburante, riducendo il fabbisogno di calore a parità di clinker. Sulle fasi di macinazione, l’analisi in tempo reale dello spettro granulometrico permette di evitare over‑grinding e tagliare l’assorbimento elettrico. Studi e casi industriali recenti riportano riduzioni a doppia cifra su voci specifiche, come i consumi di macinazione e il fuel del forno, segnale che la curva di apprendimento è in atto.

2. Gestione termica e HVAC. L’ottimizzazione data‑driven dei sistemi di climatizzazione in siti industriali e grandi edifici usa previsioni meteo, profili di occupazione e modelli di risposta termica dell’involucro per adeguare in anticipo set‑point, portate e cicli. Risultati documentati spaziano da tagli di consumo dell’ordine di una cifra medio‑alta fino a casi in doppia cifra dove l’impianto presentava margini di miglioramento.

3. Utility di stabilimento. Aria compressa, vapore, acqua di processo, reti interne: motori nascosti di molti reparti. Modelli di previsione della domanda e algoritmi di scheduling dei compressori consentono di limitare il funzionamento in parzializzato e di eliminare perdite. In fabbrica, una regola empirica vale spesso più di tante slide: ogni punto percentuale di rendimento guadagnato sulle utility ricade su tutto lo stabilimento.

4. Manutenzione predittiva orientata all’energia. La diagnostica precoce su cuscinetti, pompe, ventilatori o scambiatori evita degradi di prestazione che si traducono in chilowattora sprecati. Non è solo affidabilità: è intensità energetica evitata.

Acciaio, casi su forni elettrici ad arco. Nel ciclo EAF la variabilità di rottame e condizioni operative impatta su consumo specifico e tempi di colata. Strumenti ibridi, che combinano modello fisico del forno e apprendimento dai dati, guidano la curva di potenza, la lancia ossigeno e i profili di insufflaggio, riducendo kWh per tonnellata e stabilizzando la qualità. La digitalizzazione del processo d’accensione e del tapping, con suggerimenti in tempo reale agli operatori, è una delle aree con ritorni più rapidi quando la sensoristica è già presente.

Dove l’IA incide oggi

Fonte: Elaborazione dell’Autore

Le cifre della tabella derivano da letteratura e casi industriali recenti. Gli ordini di grandezza variano con la maturità impiantistica e la qualità dei dati, ma l’intervallo è solido e replicabile con un’impostazione metodica.

Le prestazioni dell’IA sono tanto robuste quanto la filiera del dato. Serve una telemetria curata sulle variabili davvero determinanti, un data‑store governato e un gemello decisionale che unisca modello fisico e apprendimento statistico. In officina questo si traduce in poche scelte pratiche. Primo, scegliere casi ad alta intensità energetica e con attuatori già disponibili. Secondo, definire Key Performance Indicator misurabili ex ante, separando stagionalità e volumi. Terzo, predisporre un “manuale d’uso” della soluzione che chiarisca cosa resta in mano agli operatori e cosa è automatizzato, per evitare il contro‑effetto del disaccoppiamento uomo‑macchina.

Due vincoli vanno esplicitati. L’IA consuma energia computazionale e deve a sua volta essere misurata. Modelli compatti, inferenza ai bordi e policy di campionamento ragionevoli mantengono il bilancio positivo. Inoltre, non basta la tecnologia. La domanda di prodotti low‑carbon procede a strappi e può rallentare gli investimenti, soprattutto nei settori di base. Qui il compito dell’IA è guadagnare tempo e margine, ma la parità economica arriva solo combinando efficienza, elettrificazione e nuovi combustibili dove sensato.

Una cementeria europea che decide di scalare l’IA parte tipicamente da tre cantieri paralleli. Sul forno, un controllore predittivo apprende il comportamento rispetto a umidità delle materie prime e variazioni del potere calorifico dei combustibili, con l’obiettivo di mantenere il rapporto aria‑combustibile vicino al punto di massima efficienza. Sulla macinazione, un modello che collega spettri di vibrazione, carico e qualità del prodotto guida la regolazione di giri e carico di corpi macinanti. Sulle utility, un algoritmo di scheduling sui compressori minimizza i cicli in parzializzato e segnala perdite. La somma non è cosmetica e ha risvolti pratici: porta a riduzioni a doppia cifra su voci di costo che pesano stabilmente in bolletta.

Sul piano regolatorio la traiettoria è chiara. Le nuove regole sulle emissioni industriali sono entrate in vigore nell’estate 2024 e richiedono, tra le altre cose, una più rigorosa applicazione delle migliori tecniche disponibili. La rendicontazione di sostenibilità per le imprese europee prosegue con fasi e soglie riviste nel 2025, con tempistiche di attuazione differenziate per dimensione societaria e discussioni in corso su esenzioni e semplificazioni. In ogni caso, la disponibilità di dati affidabili e verificabili su consumi ed emissioni diventa elemento di licenza operativa. L’IA aiuta proprio qui, traducendo segnali dispersi in indicatori tracciabili.

In conclusione, l’IA industriale non è la bacchetta magica della decarbonizzazione, ma è già una leva concreta per abbattere l’intensità energetica dei processi. Nei contesti giusti, con dati curati e governance chiara, i risparmi ottenibili sono tutt’altro che marginali. Per le imprese energivore l’ordine delle priorità è pragmatico: scegliere casi d’uso ad alto impatto, misurare con rigore, integrare i controllori nell’operatività quotidiana e collegare i risultati alla strategia di transizione. Il resto è narrativa; qui contano i chilowattora non spesi.