Il progetto ZERO WASTE nasce sulla base dell’integrazione di varie tecnologie esistenti sul mercato del trattamento dei rifiuti, e portate avanti dalle diverse aziende associate ad Assorisorse, con il distretto circolare verde ideato da Nextchem /MyRechemical*. Da questa integrazione è stato sviluppato un innovativo schema industriale che, partendo dai rifiuti municipali indifferenziati, permette la produzione di prodotti per la mobilità sostenibile come l’idrogeno, l’etanolo e il biometano trasformando oltre il 98% della materia prima entrante. La CO2 generata, di gran lunga inferiore a quella che si sarebbe prodotta con gli schemi convenzionali, è pura al 96% e può essere facilmente condensata, recuperata oppure inviata a stoccaggio nei siti idonei.

Lo schema centrale di tale progetto, anche come costo dell’investimento complessivo, è rappresentato dalla tecnologia Waste to Chemical, perfettamente in linea con i principi dell’economia circolare.

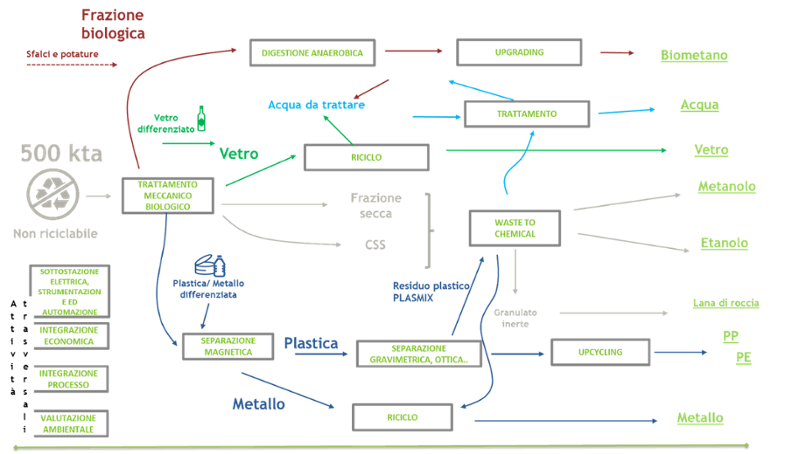

La materia prima entrante, cioè la frazione indifferenziata, è quella su cui, ad oggi, si applica un bassissimo tasso di recupero e che in buona parte finisce in discarica. Con questo schema, il rifiuto indifferenziato entrante viene subito inviato all’area di trattamento meccanico biologico (TMB), composta principalmente da sezioni di separazione fisica dei diversi materiali, grazie a separatori di tipo magnetico, ottico e gravimetrico. Il sistema proposto è articolato in modo tale da massimizzare il recupero di tutto il materiale recuperabile, come plastiche, vetro e metalli; residua, invece, una frazione secca solitamente non recuperabile. Inoltre, lo schema Zero Waste permette anche la separazione di una frazione composta principalmente da materiale organico (come sfalci e potature).

Successivamente, le frazioni provenienti dal TMB vengono convogliate verso il loro stadio dedicato.

Il vetro separato viene addizionato al vetro proveniente da raccolta e inviato ad un sistema di vagliatura e separazione più specifica – in modo da eliminare le impurità contenute in entrambe le correnti – per poi giungere allo step di riciclo. Plastiche e metalli provenienti da raccolta vengono separati: il metallo separato viene mandato come semilavorato a sistemi di riciclo esistenti. La plastica, a valle di ulteriore separazione per recuperarne alcune tipologie quali polietilene (PE), polipropilene (PP), polistirene (PS), viene inviata ad un sistema di riciclo che la converte in un prodotto già finito pellettizzato con buone prestazioni meccaniche. La frazione biologica può essere trattata attraverso processi di digestione anaerobica per la produzione di biometano oppure può subire un trattamento termico che permette la produzione di biometano e fuel. Infine, come si può vedere dalla figura sottostante, tutte le frazioni residue – le plastiche non recuperabili, la frazione secca da TMB, il residuo dal trattamento della frazione biologica – vengono convertite tramite ossidazione parzionale, che permette la produzione di una miscela gassosa composta da idrogeno e carbonio, trasformabile a sua volta in nuovi prodotti chimici, quali metanolo, idrogeno o etanolo. Tali prodotti hanno un duplice vantaggio: possono essere impiegati come fuel per la decarbonizzazione dei trasporti o come materia prima per la sintesi di nuovi prodotti, in perfetta ottica circolare.

Schema Industriale ZERO WASTE

Lo schema industriale ZERO WASTE permette, quindi, di gestire tutti i rifiuti assicurando una conversione di circa il 98% della materia prima entrante, di cui il 40% viene trasformato a sua volta in prodotti valorizzabili sul mercato. Lo schema ipotizzato rispetta con largo anticipo i requisiti richiesti dalla Direttiva Europea che impone, dal 2035, di limitare il quantitativo di rifiuti da conferire in discarica ad un massimo del 10%.

L’approccio di recupero e valorizzazione garantisce, inoltre, un’elevata redditività dell’investimento. Lo schema può essere facilmente localizzato in siti industriali già esistenti in via di dismissione o riconversione, riducendo così l’investimento totale necessario per la sua applicazione e favorendo il recupero di specifiche competenze professionali adatte alla gestione di processi chimici industriali. Promuove anche la crescita di nuove figure professionali e la connessione del mondo del rifiuto con il mondo accademico e della ricerca. Infine, l’aggiunta di idrogeno elettrolitico allo schema proposto permette di convertire la totalità del carbonio contenuto nel rifiuto trasformandolo in prodotto valorizzabile, accelerando il raggiungimento della neutralità carbonica per lo smaltimento di tutti i rifiuti.

In sintesi, grazie a questo nuovo schema tecnologico, tutte le discariche esistenti nel territorio diventano potenziali giacimenti di carbonio ed idrogeno e i rifiuti assumono il valore di risorse energetiche.

* Al GdL partecipano rappresentanti ed esperti di Criscuolo Eco-Petrol Service, DG Impianti Industriali, EniRewind, GM Green Methane (Gruppo Rosetti), Gruppo Macchia, Gruppo Hera, Hydros, Land, Minerali Industriali, Next Chem (Gruppo Maire Tecnimont), Pansoinco, Petroltecnica, Phoenix ESD, Rina Consulting, Schneider Electric Systems Italia, Siad, Sibelco Italia, Stantec, Studio Legale Napoletano, Tecnoparco Valbasento.