Per comprendere l’innovazione che ha riguardato la tecnologia del fotovoltaico, quella che converte direttamente la luce del sole in elettricità senza alcuna parte in movimento, rumore od emissioni di qualsiasi natura, sono sufficienti due numeri: 15 e 5. Sono i grammi di silicio richiesti per produrre 1 W in condizioni di test standard con una cella solare in silicio cristallino, rispettivamente, nel 2005 e nel 2013.

A determinare un’innovazione di tale entità fu il fatto che nel 2005 la domanda di silicio cristallino della nascente industria globale del fotovoltaico eguagliava quella dell’industria dei semiconduttori: le aziende del fotovoltaico non avrebbero più comprato il silicio residuo dai tagli dei wafer del comparto dei chip a $20/kg, ma avrebbero alimentato la domanda di silicio policristallino (‘polysilicon’ o ‘polisilicio’, in gergo manageriale) che il settore dei semiconduttori comprava a $50/kg. Il risultato fu che tre anni dopo, nel 2008, la domanda di polisilicio superava l’offerta e i prezzi raggiungevano punte di $500/kg.

La prima risposta delle aziende del fotovoltaico fu, appunto, quella di ridurre di un terzo la quantità di silicio necessaria alla produzione di 1 W di picco. E siccome i nuovi player del fotovoltaico capivano benissimo che senza controllare la produzione del silicio cristallino sarebbero sempre rimasti sotto il controllo dell’industria chimica, i più grandi -- tutti basati in Cina -- si “integrarono verticalmente”: vale a dire che si dotarono tutti di impianti chimici per la produzione del silicio dalla sabbia (la silice), chiedendo ed ottenendo dal Governo dazi doganali che rendessero il silicio di importazione più caro di quello prodotto in Cina.

In pochi anni, il prezzo del silicio cristallino scese a $20/kg a causa dell’opposta condizione di eccesso di offerta. Secondo Debra Sandor e i colleghi americani autori di un recente modello della dinamica globale del polisilicio per il fotovoltaico, i costi di produzione del silicio varierebbero fra i $35/kg e i $100/kg, a seconda della capacità produttiva (che oggi non può essere inferiore alle 10.000 tonnellate) e del grado di purezza del silicio, la cui purezza di “grado solare” per i moduli fotovoltaici va da 5N (cinque nove, 99.999%) a 10N, ed è di molto inferiore alle 11N richieste dal silicio di grado elettronico.

Oggi il polisilicio si scambia a $100/kg: ma quali siano i veri costi di produzione è una stima che è possibile fare solo a chi opera e conduce gli impianti in Asia.

Il modo concreto con cui le aziende del fotovoltaico poterono ridurre di due terzi la quantità di silicio necessaria alla produzione delle celle solari fu attraverso lo sviluppo delle tecnologie di taglio ‘serigrafico’ del silicio, peraltro utilizzando macchine la cui tecnologia era stata concretamente avanzata proprio in Italia.

Una conseguenza indiretta del ridotto spessore dei wafer fu un ulteriore drastico miglioramento nelle prestazioni energetiche dei moduli: è sufficiente ridurre la dimensione dei wafer al di sotto dei 120 micron (millesimi di millimetro), per azzerare la degradazione delle prestazioni dovuta alle impurezze presenti nel silicio; il che, a sua volta, agisce per retroazione sulla purezza del silicio cristallino di grado solare necessario alla produzione delle celle, che può diminuire con importanti vantaggi in termini di costo nella produzione del polisilicio (v. supra).

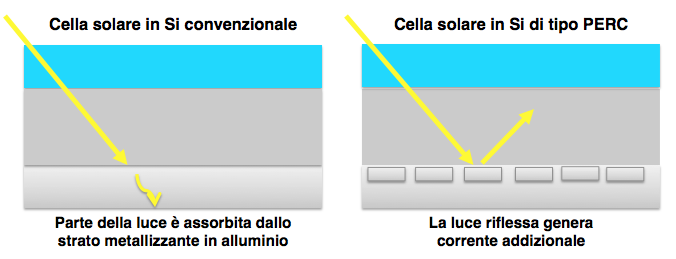

Sono passati altri 5 anni. Nel mondo ormai si installano oltre 100 GW di fotovoltaico all’anno, e le celle solari in silicio si approssimano ad un punto di svolta. Al posto di quelle convenzionali con cui si raggiungevano livelli di efficienza vicini al 20%, sta per iniziare la produzione di massa delle nuove celle di tipo PERC (Passivated Emitter and Rear Cell), il cui livello di efficienza è del 22,61% per le celle in silicio monocristallino PERC, e del 21,63% per quelle in silicio multicristallino PERC.

Le celle solari in silicio policristallino, che attualmente costituiscono circa il 70% di quelle ad oggi prodotte, sono basate sulla tecnologia Al-BSF (Aluminium Back Surface Field) arrivando ad una più che rispettabile efficienza del 18,3%.

Ora, verranno rapidamente sostituite da quelle con l’architettura PERC in cui le proprietà elettroniche ed ottiche della superficie posteriore della cella vengono radicalmente migliorate passivando la superficie e creando al contempo delle aperture localizzate al fine di facilitare la cattura della luce in prossimità della superficie posteriore: in questo modo si massimizza la liberazione e la cattura degli elettroni propria dell’effetto fotovoltaico all’interno dei diodi a contatto. La tecnologia, in breve, aumenta la capacità di riflettere e recuperare la luce non assorbita dal wafer. Il principio, per dirlo in inglese, è semplice: ‘The more photons in, the more electrons out’.

Aperture localizzate dello strato di silicio - in pratica, vengono realizzate tante (migliaia) di piccole aperture per aumentare il contatto tra elettrodo e wafer - significa opportunità industriali per il taglio laser. E infatti nel 2016 due ricercatori tedeschi, Ralf Preu e Jan Nekarda, vengono insigniti del Premio Fraunhofer per aver ottimizzato il processo con cui un raggio laser senza danneggiare il silicio crea 100.000 punti di contatto in un secondo. Il Laser-Fired Contact può essere adottato in modo relativamente semplice anche sulle linee dedicate alla produzione delle celle in silicio convenzionali, quelle Al-BSF, che saranno rapidamente ‘retrofittate’ a linee PERC.

Le previsioni degli esperti di mercato è che per fra meno di due anni (nel 2020) la tecnologia PERC riguarderà già quasi la metà (il 40%) del mercato globale del fotovoltaico. La nostra è che entro 5 anni, quelle PERC saranno le uniche celle solari prodotte insieme a quelle in film sottile basate su semiconduttori diversi dal silicio.

Non bisogna dimenticare, infatti, che la prima azienda al mondo ad aver superato la soglia del GW di produzione annuale fu, nell’ormai lontano 2009, l’americana First Solar i cui eleganti moduli fotovoltaici in nero mate facevano e fanno uso del tellururo di cadmio. I moduli venivano prodotti ad un costo di $0,85/W, quando il costo di quelli in silicio era compreso fra i $2/W e i $3/W.

Ma mentre l’efficienza fotovoltaica dei moduli in tellururo di cadmio (CdTe) prodotti nel 2009 era del 10%, quella dei moduli prodotti alla fine del 2017 ha raggiunto il 17%, ovvero livelli simili a quelli dei moduli in silicio policristallino. E l’azienda, che ha una capacità produttiva di 2,6 GW e nuove linee in costruzione negli USA per altri 5 GW, lo scorso aprile aveva ordini in portafoglio per 10,6 GW, ovvero l’intera capacità produttiva attuale a quella nuova saturata fino all’Aprile del 2020.

Gli acquirenti, oltre che il basso prezzo, apprezzano le prestazioni reali dei grandi parchi fotovoltaici con moduli in CdTe grazie al ridotto effetto dell’aumento della temperatura sulle prestazioni dei moduli in film sottile rispetto a quelli in silicio cristallino.

Nei mesi estivi, quando gli impianti fotovoltaici realizzano gran parte della loro produzione annuale, a parità di potenza nominale i parchi con moduli in film sottile producono di più di quelli con moduli in silicio. E siccome lo spazio nelle zone semi-desertiche o desertiche in cui sono realizzati non è certo un problema, ecco spiegato come quest’azienda americana sia riuscita a sopravvivere alla serrata competizione da parte dei nuovi player cinesi che in pochi anni ha pressoché cancellato l’industria tedesca del fotovoltaico.

Questo ci porta alla questione centrale relativa alle politiche industriali dei Paesi europei, e dell’Italia in particolare. Il fotovoltaico è ormai la fonte energetica con il più alto tasso di sviluppo, e il minor costo di produzione dell’energia elettrica, a livello globale. È del tutto verosimile che fra 5 anni le installazioni annuali saranno dell’ordine dei 200 GW.

Il petrolio a basso costo è finito da tempo. E i tassi di crescita della popolazione e della ricchezza globale ci dicono che nel 2025 la popolazione sarà cresciuta di 800 milioni di unità e che avremo bisogno di 11 milioni di barili di petrolio in più al giorno. Pensare di poter fare a meno di grandi impianti di produzione di moduli fotovoltaici equivale a dichiarare la resa dal punto di vista tecnologico e industriale: l’argomentazione per cui non sarebbero disponibili i grandi capitali privati necessari alla realizzazione dei grandi impianti a bassa redditività per la produzione di polisilicio e di moduli fotovoltaici è puerile.

Le grandi aziende cinesi che oggi dominano il mercato mondiale del fotovoltaico (la cosiddetta Silicon Module Super League le cui 7 aziende vendono ognuna oltre 4 GW di fotovoltaico ogni anno) sono state sostenute direttamente dallo Stato con prestiti erogati dalle banche pubbliche a tassi sostanzialmente nulli, tariffe doganali sul polisilicio, e con un gigantesco programma di incentivi tipo Conto Energia che vede il grande Paese asiatico installare oltre 50 GW di fotovoltaico ogni anno.

I Governi europei devono intervenire direttamente e finanziare la ricostruzione industriale dell’Europa partendo proprio dai grandi impianti per la produzione di celle e moduli fotovoltaici. Lo stesso dovranno e potranno fare con le batterie agli ioni di litio e con le celle a combustibile a idrogeno. Replicando esattamente quanto fece in Italia l’IRI prima e dopo la Guerra per la ricostruzione industriale dell’Italia. Ciò che avverrà è che la diffusione - che non può essere più frenata - di fotovoltaico ed eolico a livello globale, unita alle tecnologie dello storage ormai anch’esse largamente accessibili, determinerà un crollo dei fatturati - in parte già evidente in Germania e in Italia - delle major degli idrocarburi. A quel punto, gli Stati europei si ritroveranno con un’industria dei combustibili fossili dimezzata e resteranno completamente dipendenti dall’estero per quanto riguarda tutte le nuove tecnologie dell’energia pulita e rinnovabile.

Ora, molte famiglie italiane nei primi due decenni degli anni 2000 hanno esperito direttamente cosa significhi avere buona parte dei figli laureati e ad alto potenziale all’estero per lavoro. Se gli Stati europei non interverranno direttamente nelle tecnologie dell’economia solare, i giovani italiani, francesi, spagnoli, greci, portoghesi etc. non espatrieranno più solo verso la Germania, gli USA e il Regno Unito: ma verso la Cina e gli altri Paesi del Sud Est asiatico. Al contrario, se lo faranno supplendo ai limiti evidenti del libero mercato, potranno prendere parte da protagonisti a livello industriale ed economico alla transizione energetica ormai in pieno dispiegamento. Lo sta facendo persino la Russia che, nonostante abbia risorse pressoché illimitate di idrocarburi e di uranio, ha già attive ed operative l’azienda di Stato dei moduli fotovoltaici (in film sottile), e quella degli accumulatori a ioni di litio (con catodo in ferrofosfato di litio).

Hic Rhodus, hic salta.

Mario Pagliaro, primo ricercatore al Cnr, è uno dei chimici italiani più citati al mondo. Il suo ultimo libro, 'Helionomics' (Egea, 2018), è interamente dedicato all'economia solare. Il suo sito web è http://www.qualitas1998.net/