Già da diversi anni, il tema del risparmio energetico è di estrema attualità ed è stato legato dapprima a tematiche esclusivamente economiche, mentre più di recente ha iniziato a presentare risvolti che coinvolgono anche aspetti ambientali ed ecologici. L’approccio migliore per ottenere il risparmio energetico non può che essere quello di ridurre i consumi.

Guidati da questo principio, Sasol Italy (divisione italiana di Sasol, società integrata internazionale per la realizzazione di prodotti chimici ed energia) ha intrapreso ormai da anni la strada dell’energy saving nei tre siti di Augusta, Terranova e Sarroch. Diversi sono stati i fronti lungo i quali ci siamo mossi, ma tutti accomunati da un punto condiviso: ogni investimento realizzato deve essere in grado di autosostenersi. Detto in altre parole, il problema è stato affrontato con una filosofia “dal basso all’alto”, finalizzata a dimostrare ai nostri azionisti la validità delle scelte compiute attraverso il ritorno economico degli investimenti stessi.

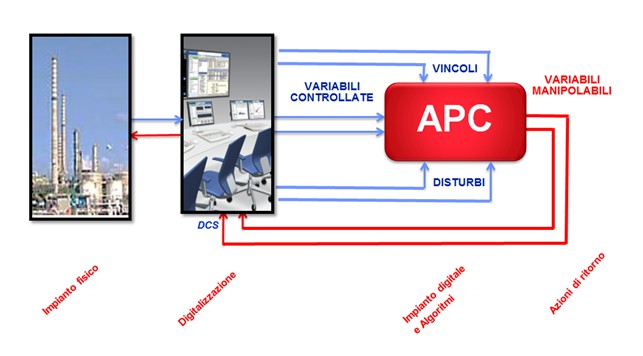

Per aggredire con efficacia questo campo, i primi passi sono stati percorsi lungo direttrici in grado di garantire risultati visibili, misurabili ed economicamente rilevanti. Passando al vaglio le possibili scelte, una delle più interessanti è risultata quella dei controlli avanzati di processo. Il principio che sta alla base è concettualmente semplice: consiste nel sostituire l’azione umana con il risultato di un’elaborazione numerica effettuata da un calcolatore dedicato. Nella gestione di un grande impianto di processo, esiste un sistema di controllo distribuito, chiamato DCS (Distributed Control System) che riceve e raccoglie dati dalla strumentazione installata sull’impianto, li concentra in nodi di calcolo, li elabora secondo quanto impostato dall’operatore in sala controllo ed invia in campo i segnali di regolazione richiesti. In questo processo, il fattore più delicato consiste nelle scelte fatte dall’operatore che imposta e verifica i set point (valori obiettivo che, una volta inseriti, il DCS cerca di raggiungere e mantenere automaticamente). Per quanto quest’ultimo possa essere esperto, reattivo e veloce, le sue azioni richiedono alcuni secondi per essere effettuate. Tenendo conto di questo fattore e considerando gli aspetti di sicurezza come i più importanti in assoluto, l’operatore sceglie di utilizzare dei set point che siano ragionevolmente lontani dalle condizioni di rischio e pericolo. In questo modo la conduzione degli impianti risponde ai criteri di sicurezza di processo, ma ne penalizza l’efficienza energetica. Per ovviare a questa condizione, si ricorre a sistemi di controllo avanzato di processo (APC – Advanced Process Control). Essi ottengono un’enorme mole di dati da parte del DCS, li gestiscono in un calcolatore dedicato, all’interno del quale risiede un “modello” dell’impianto che tiene conto delle leggi fisiche, ma anche di una serie di informazioni statistiche ed empiriche. Grazie a questo modello, gli APC possono restituire al DCS un valore di set point aggiornato costantemente in quanto risultato di calcoli pressoché istantanei. Il DCS può così permettersi di lavorare in condizioni molto più prossime ai valori limite, in quanto qualsiasi eventuale perturbazione sarebbe letta, interpretata e corretta in tempo reale dall’APC.

Sasol ha iniziato ad applicare la tecnologia APC ad alcune sezioni di impianto costituite da colonne di distillazione. Gli effetti in termini di risparmio energetico sono stati evidenti: per ottenere la stessa quantità e qualità di prodotto, si è osservata una diminuzione del fabbisogno energetico variabile tra il 2% ed il 5%. I risultati positivi hanno portato ad un’estensione che ha riguardato sempre più sezioni di distillazione, per poi interessare anche la parte dell’ottimizzazione della combustione. In questa applicazione, il risparmio energetico è dato dalla riduzione del consumo di combustibile (nel nostro caso gas naturale) necessario per produrre la stessa quantità di calorie richieste dall’impianto. Come si può facilmente intuire, questi due approcci – riduzione del fabbisogno energetico e riduzione del consumo di combustibile – sono sinergici e permettono di cumulare il risparmio.

Inizialmente gli APC costituivano una frontiera, un’avanguardia tecnologica applicata da poche imprese. Ora costituiscono di fatto uno standard largamente impiegato nell’industria di processo e sono sempre più evoluti ed efficienti. Esistono sistemi che non si limitano ad osservare quanto sta avvenendo, ma sono in grado di anticipare le azioni con funzioni di predizione sempre più precise ed affidabili.

Gli sviluppi che stiamo ora affrontando prevedono una gestione di interi impianti con sistemi APC in grado di ottimizzare il processo nella sua globalità, e non solo per una singola sezione. In particolare, sono già in fase di sviluppo dei moduli in grado di correlare parametri energetici con i limiti di emissioni gassose autorizzate in atmosfera. In questo modo è possibile ottenere il massimo risparmio energetico rispettando in modo semplice e sicuro quelle che sono le prescrizioni ambientali.

Gli investimenti nel campo dei controlli avanzati hanno un tasso interno di rendimento (IRR - Internal rate of return) assolutamente interessante, con un tempo di ritorno che oscilla tra i tre mesi ed un anno (a seconda dello stato di partenza e dell’estensione dell’applicazione).

Schema di funzionamento di un controllo avanzato di processo (APC)

Quella dell’efficienza energetica è una tematica così rilevante che richiede non solo investimenti significativi, ma anche numerose azioni di maggiore semplicità, che permettono però un risultato cumulato di tutto rispetto.

Tra di esse, quelle che si stanno realizzando nei siti di Sasol Italy sono, ad esempio, l’applicazione sempre più vasta di inverter, al fine di garantire che ogni motore possa richiedere il fabbisogno energetico idoneo alle sue condizioni di lavoro istantanee, la sostituzione dei sistemi di illuminazione, l’utilizzo di motori ad elevata efficienza e la sostituzione dei bruciatori (in questo caso con effetti positivi in termini di efficienza di combustione e di riduzione dell’impatto ambientale).

Sono state studiate e realizzate anche applicazioni molto specifiche, con ottimi risultati, nel sito di Terranova dei Passerini (LO), consistenti in automazioni dei sistemi di dosaggio di reagenti, in grado di ridurre considerevolmente i consumi energetici specifici (ovvero calcolati per tonnellata di prodotto realizzato). In questo caso il saving energetico è stato dell’ordine del 2% del fabbisogno totale delle sezioni interessate.

Oltre ai risultati promettenti, abbiamo avuto un ulteriore riscontro positivo dall’analisi di quanto previsto dal concetto di “Industria 4.0”, che riassume e declina i principi che stanno alla base della politica di energy saving che Sasol sta già applicando. Questo ci permette di guardare con rinnovato slancio ad un futuro di efficienza sempre maggiore, che garantisca competitività e rispetto dell’ambiente.