Con il termine “Plastiche” si intende un insieme di polimeri di diversa struttura molecolare generalmente usati come materiali da imballaggio, beni di uso comune o materiali altamente performanti. La produzione e l’uso delle plastiche sono aumentati esponenzialmente dagli anni Cinquanta fino a raggiungere le 335 milioni di tonnellate prodotte nel 2016, passando dall’essere un materiale rivoluzionario grazie alle sue eccellenti proprietà (durabilità, resistenza, etc.) ad uno dei principali attori nel problema della gestione dei rifiuti, dell’inquinamento terrestre, marittimo e atmosferico. In questo contesto, la produzione, l’uso e il trattamento di fine vita della materia plastica devono essere rivisti nell’ottica dell’implementazione di un’economia circolare. D’altronde, sebbene si cerchi di muoversi verso una società “plastic-free”, non è tutt’ora possibile rinunciare ai benefici sanitari, alimentari e tecnici derivanti dall’uso della plastica.

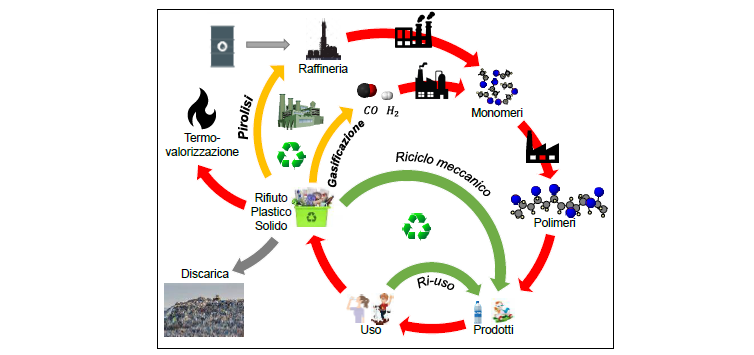

Il rifiuto plastico è costituito prevalentemente da polietilene, polipropilene, polistirene, polietilene tereftalato (PET), poliammide e polivinilcloruro e, al momento, è gestito tramite smaltimento in discarica, recupero energetico (termovalorizzazione) o riciclo meccanico. Tra queste soluzioni, la discarica pone i maggiori rischi per la salute dell’uomo e dell’ambiente per via del rilascio di significative quantità di inquinanti e gas-serra in atmosfera e della contaminazione di falde acquifere, senza realmente risolvere il problema della materia plastica e della dipendenza da fonti fossili per la sua produzione. Dall’altro lato, l’impiego come fonte di energia, per quanto efficiente e nonostante le avanzate tecnologie di trattamento dei gas esausti, comporta un ingente rilascio di inquinanti dannosi (particolato, diossine) e contribuisce al problema del surriscaldamento terrestre. Il riciclo meccanico permette di riutilizzare alcuni polimeri senza rilasciare inquinanti, andandone però a deteriorare la qualità in pochi cicli. In aggiunta, l’efficienza del processo dipende fortemente dal grado di purezza della carica, implicando dunque elevati costi di separazione e purificazione.

Rappresentazione schematica del ciclo di vita della materia plastica

Fonte: Nostre elaborazioni

In questo contesto, il riciclo chimico si pone come complementare a quello meccanico per trattare miscele complesse (come i materiali multistrato da food packaging) e contaminate (carta, metalli) nell’ottica di un approccio circolare alla gestione della plastica. Infatti, il rifiuto plastico può essere facilmente riconvertito in composti chimici alla base della produzione di combustibili (“waste to fuels”), idrogeno e gas di sintesi, materie prime di interesse per l’industria chimica e petrolchimica, nonché nelle materie prime stesse da cui la plastica può essere nuovamente prodotta, riducendo la necessità di risorse naturali aggiuntive e agevolandone la rigenerazione.

Il riciclo chimico si basa su processi che vanno ad alterare la struttura chimica della materia plastica. Le tecnologie più promettenti sono la pirolisi e la gasificazione.

- La pirolisi consiste in un degrado termico in assenza di ossigeno condotto con o senza catalizzatore e porta a produrre gas, liquidi, e solidi (char e ceneri). Il liquido ottenuto da questo processo è molto simile al petrolio e pertanto può essere processato in raffineria e utilizzato nuovamente per produrre plastiche. Il processo di pirolisi deve, quindi, essere ottimizzato per massimizzare la produzione di liquidi. Il vantaggio dei processi pirolitici risiede nella loro natura “onnivora”, cioè dalla capacità di adattarsi a cariche altamente eterogenee, variabili nello spazio (provenienza geografica) e nel tempo (stagionalità), e dalla applicabilità ad impianti di grandi e piccole dimensioni, rendendo dunque competitiva la costruzione di impianti di pirolisi nei siti di raccolta rifiuti, abbattendo i costi di trasporto.

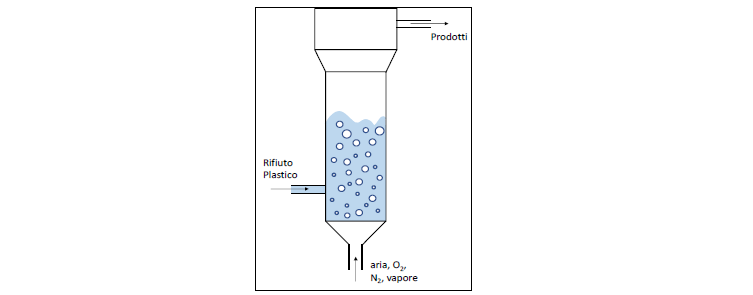

- Con gasificazione si intende l’ossidazione parziale in grado di convertire il rifiuto solido in una miscela gassosa di H2, CO, CO2 e CH4, il cui principale obiettivo è la produzione di syngas (H2 e CO). Il rapporto H2/CO del syngas può essere ottimizzato per sfruttarlo in noti processi di sintesi, quali il processo Fischer-Tropsch, in grado di produrre combustibili idrocarburici sintetici, oppure convertito in metanolo per la produzione di additivi, intermedi dell’industria chimica, o in olefine (etilene, propilene, …), dalle quali produrre nuovamente polimeri. Il processo di gasificazione può essere condotto in ossigeno, aria o con aggiunta di vapor d’acqua, ottenendo in questo caso maggiori quantitativi di idrogeno. La soluzione più efficace è utilizzare una piccola quantità di ossigeno insieme al vapore d’acqua. In questo modo l’ossigeno, reagendo con i gas rilasciati, fornisce il calore necessario alla reazione del vapore, consentendo un processo completamente autotermico e con pochissime emissioni indesiderate. L’unico inconveniente è legato al costo della produzione di ossigeno, che però è compensato dall’efficienza e dalla flessibilità del sistema.

Esempio di reattore di pirolisi di plastiche

Fonte: Nostre elaborazioni

La scelta del processo e delle condizioni ottimali dipende dalla miscela da trattare e dai prodotti desiderati. Oggigiorno sono disponibili diversi strumenti teorici e modellistici che permettono di descrivere e razionalizzare i fenomeni coinvolti per scegliere il reattore ed il processo più appropriato. Un recente lavoro (Onur D. et al., PECS (84) 2021) condotto in collaborazione tra il Politecnico di Milano (CRECK Modeling Lab) e l’Università di Ghent presenta lo stato di avanzamento della conoscenza dei processi chimico-fisici alla base del riciclo chimico delle plastiche, indicando le sfide da affrontare affinché il riciclo chimico dei rifiuti plastici possa essere finalmente implementato su larga scala, in modo che la plastica, da rifiuto, diventi una risorsa nella imminente transizione ad un modello economico circolare. In particolare, è stato osservato che un largo e diffuso utilizzo di queste forme di riciclo chimico possa portare a una riduzione delle emissioni di gas serra superiore a 100 milioni di tonnellate di CO2 equivalenti, primariamente grazie ad un uso più efficiente delle risorse naturali.

Andrea Locaspi, Matteo Pelucchi, Marco Mehl, Alessio Frassoldati, Alberto Cuoci, Tiziano Faravelli (CRECK Modeling Lab Dipartimento di Chimica, Materiali e Ingegneria Chimica “G. Natta” Politecnico di Milano)